Arbeiten mit Vakuumapparaturen

1. Aufbau

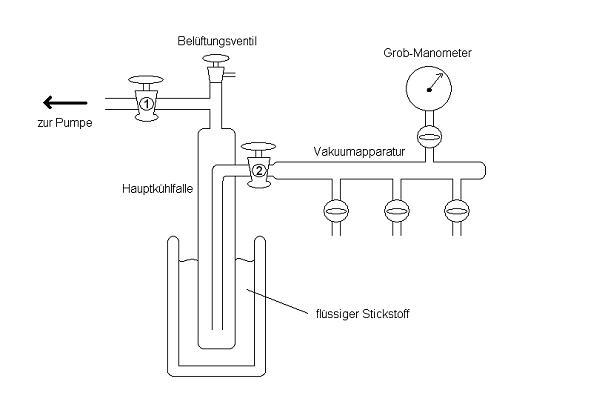

In der anorganischen Synthesechemie gehören Hochvakuumapparaturen zur Standardausstattung. Unter anderem wird Vakuum zum Ausschluss von Luft, zum Trocknen von Apparaturen und Substanzen, zum Destillieren und Sublimieren benötigt. Im Praktikum "Präparative Anorganische Chemie" kommen Hochvakuumapparaturen aus Glas zum Einsatz. Sie bestehen im Wesentlichen aus drei Teilen: Der Ölpumpe, der Hauptkühlfalle und der eigentlichen Vakuumapparatur.

Abb. 1: Aufbau einer Vakuumapparatur

Die Ölpumpe erzeugt das Vakuum. Da sie nach dem Anschalten mindestens eine halbe Stunde benötigt, um ein brauchbares Endvakuum zu erzeugen, wird sie nicht abgeschaltet. Die Qualität des Endvakuums ist stark vom Zustand der Pumpe und insbesondere des Pumpenöls abhängig. Es ist deshalb darauf zu achten, dass keine Verunreinigungen (Lösungsmittel, Gase, Feststoffe) in die Pumpe gelangen!

Die Hauptkühlfalle erfüllt genau diesen Zweck: Flüchtige Verunreinigungen werden in ihr ausgefroren bevor sie in die Pumpe gelangen, vorausgesetzt sie kondensieren bei -196°C. Das funktioniert aber nur bei kleinen Mengen; wer große Mengen Dreck durch die Hauptfalle zieht, verunreinigt das Pumpenöl und beschädigt evtl. die Pumpe. Die Hauptkühlfalle dient also nur als letzter Schutz für die Pumpe und nicht um abdestilliertes Lösungsmittel o. ä. aufzufangen. Dazu verwendet man eine Arbeitskühlfalle, die zwischen die jeweilige Reaktionsapparatur und die Vakuumapparatur geschaltet wird.

Mit der Vakuumapparatur werden die Reaktionsgefäße über Schliffverbindungen oder Schläuche verbunden, um sie zu evakuieren oder um Gase oder Flüssigkeiten von einem Gefäß in ein anders zu kondensieren. Schläuche liefern in der Regel ein schlechteres Vakuum, da sie mehr Undichtigkeiten aufweisen. Jede Apparatur ist mit einem Grob-Manometer versehen. Dieses Manometer dient ausschließlich der Volumenbestimmung und gibt keinerlei Auskunft über die Qualität des Vakuums, dafür und nur dafür wird ein Fein-Manometer verwendet.

2. Inbetriebnahme der Apparatur („Einkühlen“)

Zunächst wird die Apparatur auf Sauberkeit kontrolliert. Verschmutzte Geräte sind zu reinigen, die Hauptkühlfalle ist zu entleeren; vor dem eventuellen Zerlegen ist mit dem Assistenten Rücksprache zu halten. Alle Hähne müssen geschlossen sein, die Haupthähne 1 und 2 müssen ausreichend gefettet sein, evtl. nachfetten. Zum Nachfetten von Hahn 1 muss die Pumpe ausgeschaltet werden. Nun wird die Hauptkühlfalle eingekühlt. Wenn der Stickstoff im Dewargefäß zu sieden aufhört, werden die Haupthähne 1 und 2 geöffnet. Sollte einer der anderen Hähne nicht vollständig geschlossen sein, kondensiert man Sauerstoff in der Hauptkühlfalle ein, welcher in Verbindung mit brennbaren Stoffen zu heftigen Explosionen führt!!! Je nach Zustand von Pumpe und Vakuumapparatur dauert es mindestens 15 Minuten, bis in der Apparatur ein geeignetes Vakuum von maximal 10-2 mbar herrscht. Vor der weiteren Verwendung ist der Druck in der Apparatur zu messen.

3. Außerbetriebnahme der Vakuumapparatur („Auskühlen“)

Nach Verwendung einer Vakuumapparatur muss diese wieder außer Betrieb genommen werden, spätestens am Ende des Arbeitstages. Dazu werden zunächst die beiden Haupthähne 1 und 2 geschlossen. Anschließend wird der Stickstoff-Dewar der Hauptkühlfalle entfernt und der Belüftungshahn geöffnet. Die Pumpe bleibt eingeschaltet.

4. Überprüfung der Apparatur auf Dichtigkeit

Jede Apparatur muss täglich auf ihre Dichtigkeit überprüft werden. Dazu wird ein Hochvakuum-Manometer angeschlossen und der entsprechende Hahn geöffnet. Eine saubere Apparatur erreicht ein Endvakuum von ca. 5 ∙ 10-3 mbar. Liegt der Druck deutlich darüber (also >= 10-1 mbar), sind größere Undichtigkeiten vorhanden. Um diese zu lokalisieren, werden zunächst die Hähne kontrolliert. Nacheinander dreht man die Haupthähne hin und her. Verändert sich der Druck dabei merklich, muss der entsprechende Hahn ausgebaut, gereinigt und neu gefettet werden (vor Entfernen des Hahns muss die Apparatur außer Betrieb genommen werden). Bringt das keine Besserung wird überprüft, ob die Teflonhähne wirklich geschlossen und sauber sind, evtl. ausbauen und reinigen (vor dem Entfernen muss der Haupthahn 2 geschlossen werden). Ist der Druck immer noch zu hoch, sind in der Regel die Kugelschliffe undicht. In diesem Fall mit dem Assistenten sprechen.

Tipps für möglichst dichte Apparaturen

- Nur saubere und trockene Apparaturen können ein brauchbares Vakuum erreichen

- Je mehr Reaktionsgefäße mit einer Vakuumapparatur verbunden sind, umso schlechter wird das Vakuum

- Schläuche führen besonders häufig zu Undichtigkeiten, deshalb möglichst kurz halten, nur trockene und saubere Schläuche richtigen Durchmessers verwenden, die straff auf der Olive sitzen

- Alle Schliffe ausreichend mit Hochvakuumfett versehen (Schliffe müssen klar sein)

5. Bestimmung des Apparaturvolumens

Um die Ausbeute eines Gases zu bestimmen oder ein Reaktionsgas in definierter Menge einzusetzen, muss man das Volumen der verwendeten Apparatur kennen. Dazu wird eine bekannte Menge Gas in die Apparatur expandiert und anhand der Druckveränderung über das ideale Gasgesetz deren Volumen bestimmt.

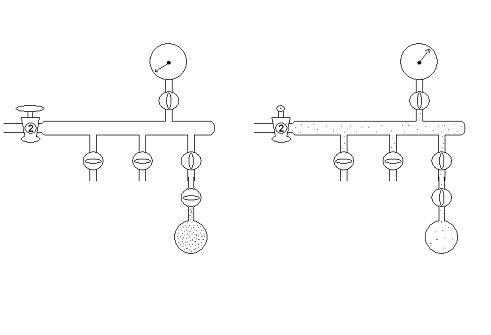

Abb. 2.2: Aufbau zur Bestimmung des Apparaturvolumens, vor (links) und nach (rechts) Expansion des Gases

Ein Kolben bekannten Volumens (beim Assistenten erhältlich) wird geöffnet, um ihn mit Luft unter Normaldruck zu füllen. Anschließend wird er verschlossen und über einen Schliff direkt mit der Vakuumapparatur verbunden. Die Apparatur samt Verbindung zum Kolben wird evakuiert und der Druck notiert (Abb. 1.2 linkes Bild). Nun schließt man den Haupthahn 2, öffnet den Hahn zum Kolben und notiert wiederum den Druck (Abb. 1.2 rechtes Bild). Aus dem Volumen des Kolbens, der Druckdifferenz und dem Enddruck kann über das ideale Gasgesetz das Volumen in ausreichender Genauigkeit berechnet werden.

Stand 10/08